Плоское шлифование

Плоское шлифование в настоящее время является наиболее надежным методом точной обработки плоскостей.

Плоское шлифование осуществляется периферией или торцом круга на специальных плоскошлифовальных станках с прямолинейно-возвратным или вращательным движением стола. При шлифовании периферией круга условия работы менее жесткие, чем при работе торцом круга, так как площадь соприкосновения круга с обрабатываемой заготовкой меньше, поэтому в данном случае применяются менее мощные станки. Обычно при работе периферией круга применяются станки мощностью не более 7-15 кВт, в то время как при работе торцом круга мощность станков достигает 50 кВт и более.

Плоское шлифование периферией круга производится обычно шлифовальными кругами типа ПП наружным диаметром 175-500, высотой 20-75 мм (реже до 100 мм). Шлифуемые заготовки в зависимости от материала, формы и размеров крепятся на рабочей поверхности стола или на магнитной плите. При обработке торцовых поверхностей, когда необходимо шлифование широким кругом, применяются шлифовальные круги типов ПВ и ПВД.

Обработка средних по размерам заготовок производится на станках с круглым вращающимся столом. В этом случае процесс протекает равномернее и исключаются потери, связанные с реверсированием движения стола. На таких станках преимущественно шлифуются заготовки, имеющие форму тел вращения: диски, кольца, втулки, эксцентрики, а также заготовки простого прямолинейного профиля типа плиток и планок. На станках для периферийной обработки с прямоугольным столом и возвратно-поступательным движением шлифуются сравнительно длинные заготовки с жесткими допусками по плоскостности (линейки, шпонки, угольники), заготовки с буртиками, пазами, канавками, а также фасонные заготовки, требующие специального профилирования круга.

Шлифование торцом круга характеризуется большой поверхностью контакта круга с заготовкой. Это очень производительный процесс. На торцешлифовальных станках выполняются обдирочные работы с большим съемом металла.

При плоском шлифовании торцом круга широко применяются круги типов 1К, ЧК, ЧЦ и ПН, а также шлифовальные сегменты, закрепленные в специальной сегментной головке. Применение сегментов позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов шлифовальными кругами другого типа.

Сегменты изготовляются на бакелитовой связке и различных форм, в зависимости от конструкции сегментной головки и их назначения. Сегменты типов СП, 1C, 2С, 3С, 4С и 5С и специальные сегменты типа 7С применяются для обработки металлических заготовок, специальные сегменты типа 6С — для обработки мозаичных покрытий, сегменты типа 8С — для обработки мрамора, гранита и других облицовочных материалов, широко применяемых при строительстве станций метрополитена. При шлифовании составным кругом из сегментов с прерывистой рабочей поверхностью улучшаются условия охлаждения заготовки и удаления отходов из зоны резания.

Для плоского шлифования торцом круга в тех случаях, когда требуются более высокая чистота и точность отделки заготовки, или при обработке заготовки небольших размеров вместо сегментов применяются кольцевые круги. Кольцевыми кругами называются такие, диаметр отверстия которых больше половины наружного диаметра круга. Они изготовляются в зависимости от назначения наружным диаметром 200-600 мм на бакелитовой или керамической связках. Закрепляются такие круги в крепежной планшайбе серой или каким-либо другим цементирующим или клеящим веществом.

Для плоскошлифовальных станков, работающих торцом, абразивная промышленность изготовляет кольцевые круги типа К. Такие круги применяются в большинстве случаев на плоскошлифовальных станках с вертикальным шпинделем и реже — на заточных станках с горизонтальным шпинделем. Для плоского шлифования торцом круга широко применяются также шлифовальные круги типа ЧК наружным диаметром 75-175 мм, реже — круги типа ЧЦ наружным диаметром 100-150 мм и типа 1T тех же размеров. Для станков, работающих периферией круга, на которых, в частности, обрабатываются направляющие станин, применяются круги типа ПП, наружным диаметром 350-400 мм и типа ПВД тех же размеров.

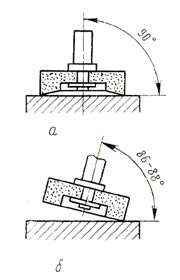

Для улучшения условий удаления стружки, снижения температуры в зоне шлифования, уменьшения деформации заготовок, прижогов и местного отпуска поверхности обработки при работе торцом круга искусственно сокращается зона соприкосновения круга с заготовкой путем поднутрения торца круга (рис. 1а) при его правке или наклона шлифовальной бабки (рис. 1б). При этом сокращается площадь контакта круга с заготовкой, а шлифование осуществляется только частью зерен, расположенных на рабочей кромке круга.

Для улучшения условий удаления стружки, снижения температуры в зоне шлифования, уменьшения деформации заготовок, прижогов и местного отпуска поверхности обработки при работе торцом круга искусственно сокращается зона соприкосновения круга с заготовкой путем поднутрения торца круга (рис. 1а) при его правке или наклона шлифовальной бабки (рис. 1б). При этом сокращается площадь контакта круга с заготовкой, а шлифование осуществляется только частью зерен, расположенных на рабочей кромке круга.

При плоском шлифовании чаще всего работают относительно мягкими кругами на бакелитовой или керамической связке из нормального и белого электрокорунда и реже из карбида кремния. Наиболее часто применяются круги зернистостями 125, 100, 80; 63, 50 и 40. Круги более мелких зерниетостей применяются лишь для выполнения специальных работ.

В настоящее время на операциях окончательного плоского шлифования периферией круга, когда припуск на обработку не превышает 0,2 мм, и при небольших съемах металла требуются высокая геометрическая и размерная точность и высокое (без прижогов) качество обработанной поверхности, применяют круги из эльбора. При применении эльборных инструментов предъявляются повышенные требования к жесткости и виброустойчивости станков, а также к равномерности продольной и поперечной подач, так как обработка ведется обычно при их меньших значениях, чем в случае применения инструментов из обычных абразивных материалов.

Глубинное шлифование (шлифование с предельными глубинами, в 10-1100 раз превышающими глубины при обычном плоском шлифовании) является прогрессивным методом окончательной обработки в размер различных прямоугольных пазов, угловых и сложных профилей и других конструкций (например, «елочного» профиля замков турбинных лопаток) машин и механизмов.

Глубинное шлифование (рис. 2) осуществляется периферией профилированного в размер круга (прямоугольного или сложного профиля) на специальных плоскошлифовальных станках с медленным прямолинейным перемещением заготовки. При этом методе шлифования скорость заготовки Vg на 2-3 порядка меньше, а глубина обработки (глубина резания t) на 1-3 порядка больше, чем при обычном плоском шлифовании. Обработка заготовок производится в полуавтоматическом или автоматическом циклах на станках, обладающих повышенной жесткостью системы СПИД и мощностью главного привода от 15 до 50 кВт, что в 2-3 раза выше, чем при обычном плоском шлифовании на аналогичных станках.

Глубинное шлифование (рис. 2) осуществляется периферией профилированного в размер круга (прямоугольного или сложного профиля) на специальных плоскошлифовальных станках с медленным прямолинейным перемещением заготовки. При этом методе шлифования скорость заготовки Vg на 2-3 порядка меньше, а глубина обработки (глубина резания t) на 1-3 порядка больше, чем при обычном плоском шлифовании. Обработка заготовок производится в полуавтоматическом или автоматическом циклах на станках, обладающих повышенной жесткостью системы СПИД и мощностью главного привода от 15 до 50 кВт, что в 2-3 раза выше, чем при обычном плоском шлифовании на аналогичных станках.

Шлифование осуществляется кругами типов ПП, 3П и 6ТП наружным диаметром 175-600 мм, высотой 8-150 мм, а в блоках — высотой до 600 мм. Шлифуемые заготовки в зависимости от формы и размеров, точностных параметров закрепляются на столе станка на магнитной плите или в специальных приспособлениях, позволяющих производить обработку одновременно нескольких заготовок. Станки для глубинного шлифования могут быть встроены в автоматические линии с применением робототехники, особенно при обработке заготовок в массовом производстве (автостроении, авиастроении и других отраслях). Для глубинного шлифования используются заготовки деталей, полученные современными способами точного литья, штамповки, а также после механической обработки.

Глубинное шлифование характеризуется большой площадью контакта круга с заготовкой, повышенной мощностью, затрачиваемой на шлифование при большом числе одновременно работающих абразивных зерен (кромок), малыми нагрузками на единичное зерно (кромку) и большим тепловыделением в зоне резания. Это требует обильного охлаждения заготовки с расходом СОЖ 10-12 л/мин на 1 мм высоты круга под давлением 0,4-1,0 МПа, подаваемой в зону резания, и гидроочистки периферии круга.

Глубинное шлифование может производиться как за один проход, так и за 2-5 проходов при обработке сложных профилей турбинных лопаток из жаропрочных сталей и сплавов. При этом предпочтительнее встречное шлифование, попутное применяется только при обработке за несколько проходов. При обработке заготовок за один-два прохода резко снижаются потери от холостых перебегов, присущих плоскому многопроходному шлифованию, при этом машинное время обработки снижается на 30-50%.

При глубинном шлифовании производительность труда повышается в 2-5 раз по сравнению с обычным плоским шлифованием и обеспечивается получение заданных параметров по шероховатости и точности. Этот метод шлифования позволяет исключить фрезерные и слесарно-доводочные операции за счет снятия больших припусков и высокой точности заготовок.

При этом методе шлифования применяются круги из электрокорундовых материалов, эльбора и алмазов. Шлифовальные круги из электрокорундовых материалов марок 24А и 25А применяются при обработке деталей из конструкционных легированных сталей, пазов и профилей, как предварительно образованных, так и полученных методами литья и ковки. Круги из электрокорундовых материалов марок 91А и 92А-М применяются для обработки предварительно образованных пазов и при больших нагрузках на кромки круга. Зернистость шлифовальных кругов выбирается в зависимости от обрабатываемого материала, его твердости после термообработки и требований к точности и качеству обработки. В основном для глубинного шлифования применяются круги на керамических связках, иногда (при пониженных требованиях к точности профиля) на органических связках. Для улучшения условий обработки и снижения теплообразования в зоне резания круги на керамических связках должны обладать повышенной пористостью (в некоторых случаях - при обработке жаропрочных и жаростойких сталей — число пор до 60%).

Наиболее применяемы шлифовальные круги из электрокорундовых материалов марок 24А, 25А, 91А (92А) твердостью ВM1-CM1 — для обработки закаленных заготовок и твердостью СМ2-С1 — для обработки незакаленных заготовок, полученных литьем или ковкой. Зернистость кругов — от 5 до 40 в зависимости от требуемой производительности труда при шлифовании и качества обработанной поверхности.

Правка кругов из электрокорундовых материалов при глубинном шлифовании в основном осуществляется алмазом в оправе, либо алмазными роликами (при сложных профилях заготовок и в массовом производстве).

Эльборные круги применяются при глубинном шлифовании заготовок из инструментальных и быстрорежущих сталей (HRС>58); они могут применяться как на керамической, так и на органической связках вследствие их относительно высокой стойкости и сохранения профиля рабочей поверхности.

При проведении операции плоского глубинного шлифования особые требования предъявляются к стабильности работы станка, выбранной характеристике шлифовального круга, соблюдению установленных режимов и условий шлифования (СОЖ, ее количество, равномерность подачи в зону резания и на очистку круга, состав и температура). Операторы-шлифовщики при соответствующей подготовке могут обслуживать 2-3 станка.